慢性的な人手不足やグローバル化の進む昨今においては、製造業の競争力を高めていく必要があります。その上で重要な要素は、業務効率を高めて生産性を向上させることといえるでしょう。

そこで本記事では、製造業・工場の効率化を上げる手順や改善方法を徹底解説します。また、製造業の効率化を実現するメリットについても解説しますので、効率化を検討している企業はぜひ参考にしてみてください。

目次

製造業の効率化について

昨今の製造業は競争率も増しており、各企業では効率化に取り組むことが重要視されています。効率化とは無駄な部分を省いて業務を行うことを指しており、時間的なコストや人的なリソースを削減することができます。

正しい取り組みで効率化を行うことで、企業の利益も増大させることができます。また、リソースの再分配によって生産性の高い業務に集中させることも可能なので、企業の競争力はより高まる施策と言えるでしょう。

そのため、製造業において効率化の取り組みというのはもっとも重要な要素になります。

製造業で効率化するメリット

製造業で業務を効率化するメリットは以下のとおりです。

- 生産性が向上する

- 品質が向上する

- コストを削減できる

ここからは、製造業における効率化のメリットについて詳しく解説します。

生産性が向上する

製造工程において業務効率を上げることで、生産性が向上するメリットがあります。同じリソースを投下しても多くの成果物を残せるので、生産性が上がることによって利益率も改善するでしょう。

また、生産性が向上し利益率も改善することで経営体質も改善します。これにより従業員に対する賃金見直しを行えばモチベーションが向上するため、結果として離職率の低下にもつながるでしょう。

品質が向上する

製造工程において業務効率が悪い状態というのは、生産品質にもバラツキが生じやすい傾向にあります。一方で、生産効率が上がると業務品質自体が向上するというメリットがあります。

また、生産品質が向上することで顧客満足度の向上にもつながるメリットがあります。これにより企業側の信頼も相対的に向上するため、売上にも影響する一面があるといえるでしょう。

コストを削減できる

製造工場において業務効率が向上すると、さまざまなコストを削減することができます。例えば、従来よりも配置する人数が効率化によって減るため、無駄な人件費をかけずに済むようになります。

また、人件費を削減できれば採用コストや育成コストも削減することができます。このように業務効率が向上するというのは、コストの削減という観点からも非常にメリットがあるということです。

製造業・工場の効率を上げる手順と改善方法

製造業・工場の効率を上げる手順と改善方法は以下のとおりです。

①業務プロセスの見直し

②業務の可視化

③効率化ツールの導入

④レイアウトの改善

ここからは、各プロセスの中身について詳しく解説します。

①業務プロセスの見直し

製造業において効率化を実現させるためには、まず業務プロセスを見直してみることが重要です。各業務の工程で無駄が生じていると非効率な状態になるので、問題点となる業務がないかチェックしてみましょう。

例えば、良くあるケースの一つに特定の工程で負担が集中しており、他の工程では無駄が生じているということがあります。このような非効率な体制では、負担の大きい業務を担当するスタッフの離職にも繋がってしまうほか、生産性も向上することはできません。

そのため、まずは各業務の工程において無駄が生じていないかチェックを行い、改善を図っていくことが重要です。

②業務の可視化

業務の効率化を図り生産性を向上させるためには、各業務の可視化を行っていくことが重要です。可視化が行われている製造現場では、どのような工程で問題が起きているのかも瞬時に把握することができます。

業務内容が可視化されていなければ、工程を担当する従業員の裁量に任せることしかできません。一方で、業務内容が可視化されていれば無駄も発見しやすく、すぐに改善を行えるメリットがあります。

情報を各部署と共有することも可能なため、業務改善や効率化がしやすくなるといえるでしょう。

③効率化ツールの導入

業務を効率化できるツールを導入することで、業務の効率化を実現させることができます。なお、業務を効率化できるツールにはさまざまな種類がありますが、在庫管理システムや生産管理システム、勤怠管理システムなども効率化ツールと言えるでしょう。

例えば、エクセルなどを活用して在庫管理をしている場合、在庫変動をリアルタイムで共有することができません。そのため、在庫差異なども生じやすく、無駄が発生しやすい環境になってしまいます。

一方で、在庫管理システムを導入すれば、ハンディーターミナルで読み取った情報をリアルタイムで共有することもできます。このように、効率化ツールを活用することで業務上生じる無駄を省くことができるので、積極的に活用しましょう。

④レイアウトの改善

製造工場などのレイアウトを改善することで、業務の効率化を実現させることができます。業務の流れを意識した工場レイアウトにすることが、業務効率を上げて生産性も向上させるポイントです。

工場内の通路が最適化されていないと、接触事故などさまざまなミスが生じる可能性があります。なお、レイアウトを改善する際には、動線を意識してレイアウト設計を行う必要があります。

以下の記事では、工場におすすめの省力化機械について紹介しております。

製造業・工場の効率化をする際のポイント

製造業・工場の効率化をする際のポイントは以下のとおりです。

- 目的を明確にする

- 小さな改善を繰り返す

ここからは、上記に挙げた製造業・工場の効率化のポイントについて詳しく解説します。

目的を明確にする

製造業が効率化を実現させるためには、どのような課題を解消したいのか目的を明確にしておくことが重要です。目的が不透明なまま漠然と改善をしようとした場合、本来の課題を解決できずに無駄な費用をかけてしまう可能性もあります。

そのため、効率化を実現させようと試みる場合は、きちんと課題に対してどのようなアプローチが適切なのかを判断していく必要があります。漠然と取り組むのではなく、明確な改善目的を決めた上で、最適な施策に取り組みましょう。

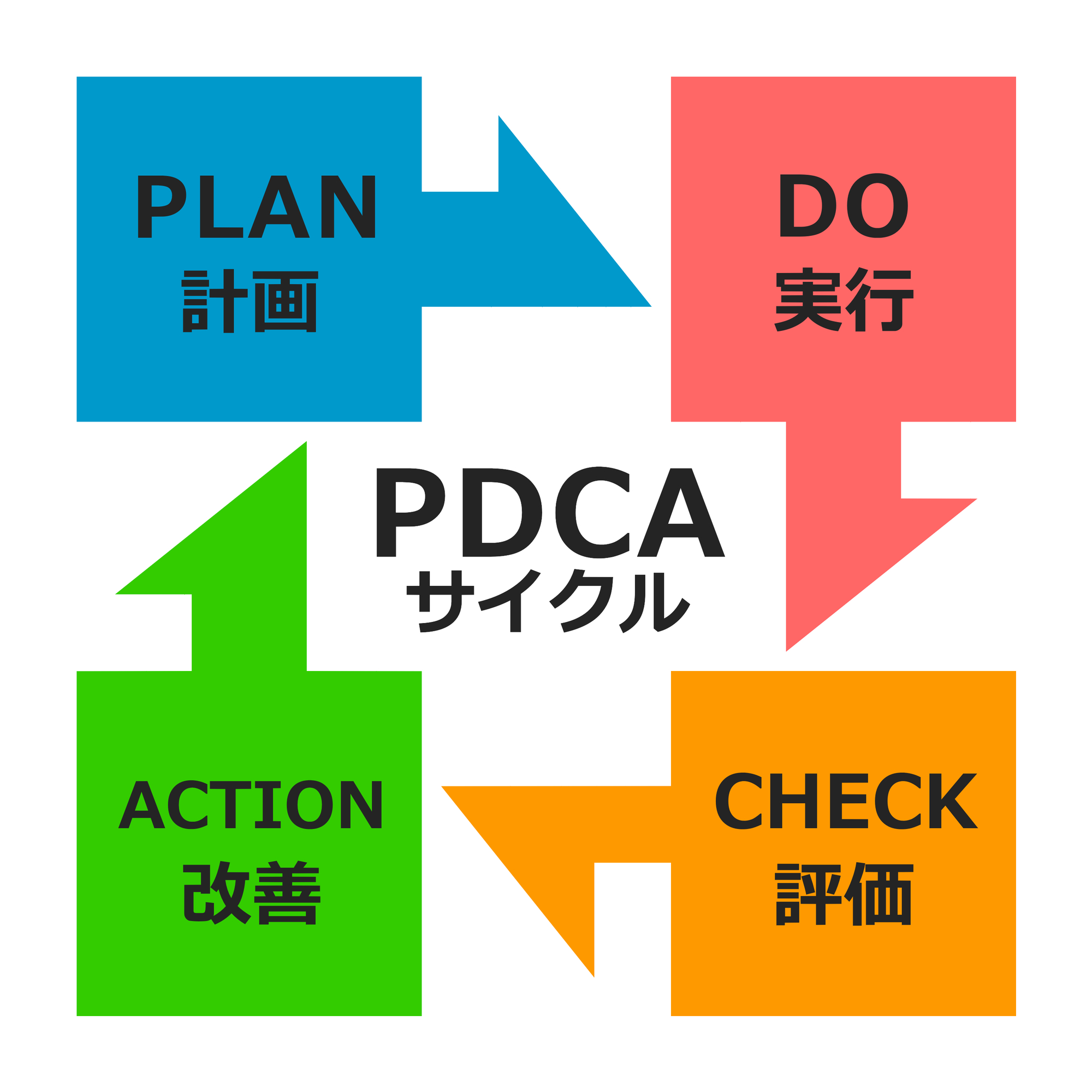

小さな改善を繰り返す

製造工場における効率化を実現する際には、小さな改善を繰り返していくことも重要です。例えば、システムの導入で業務フローの一部が変わる際にも、従業員の教育が必要になってきます。

この際には従業員の理解も得つつ、教育をしていかなければなりません。いきなり大きな変化を求めるのではなく、少しづつ小さな改善を繰り返して業務効率を上げていくことが重要です。

まとめ

製造業や工場の効率化というのは、競争力を高めていく上でも重要な施策になります。なお、効率化を実現させることで生産性が大幅に向上するほか、生産品質なども向上させることができます。

また、人的リソースも減らすことができるので、人件費を含めた各種コストを削減できるメリットがあります。効率化を実現させる際には、まず業務プロセスを見直しつつ、各工程の業務を可視化しましょう。

また、各種効率化ツールなども導入した上で、向上などのレイアウトも改善していくことが効果的です。適切な施策に取り組みつつ、効率化を実現させていきましょう。

APTでは、マテハン機器や自動倉庫など、様々な作業の効率化に役立つシステムを提供しております。お客様の工場や倉庫状況に合わせ、最適な倉庫設備をご提案いたします。ぜひご相談下さい。